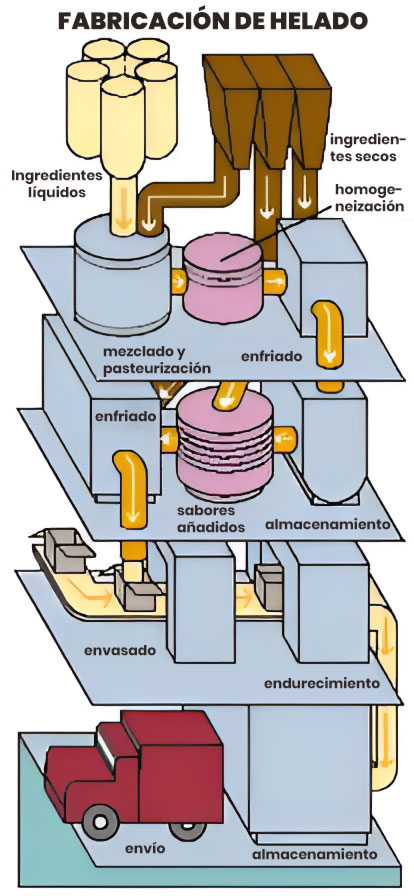

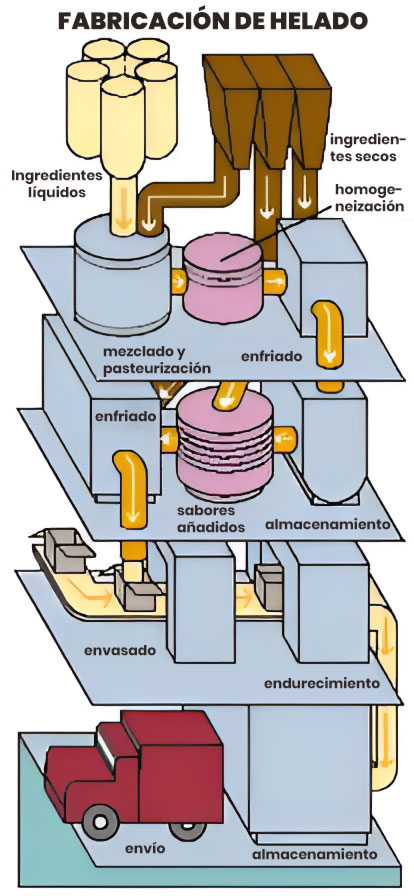

Veamos todos los pasos que se producen en una fábrica heladera. La siguiente descripción se aplica al helado que se envasa en tarrinas de 2 litros.

1. Preparación de la mezcla

La leche llega a la fábrica de helados en camiones cisterna refrigerados procedentes de granjas lecheras locales. A continuación, la leche se bombea a silos de almacenamiento que pueden almacenar decenas de miles de litros y mantenerla a 2°C. Las tuberías llevan la leche en cantidades premedidas a mezcladoras de acero inoxidable. Se mezclan con la leche cantidades específicas de huevos, azúcar y aditivos durante seis a ocho minutos.

2. Pasteurización para eliminar las bacterias

La mezcla se conduce a la máquina de pasteurización, que se compone de de una serie de finas placas de acero inoxidable. Por un lado de las placas fluye agua caliente, a unos 83°C. La mezcla de leche fría pasa por el otro lado. El agua calienta la mezcla hasta una temperatura de 82 °C, lo que elimina eficazmente cualquier bacteria existente.

3. Homogeneización para producir una textura uniforme

Mediante la aplicación de una intensa presión de aire, a veces de hasta 141 kg. por centímetro cuadrado, la mezcla caliente se introduce en el homogeneizador a través de una pequeña abertura. Esto rompe las partículas de grasa y evita que se separen del resto de la mezcla.

En el homogeneizador, que es esencialmente una bomba de pistón de alta presión y sirve, como su propio nombre indica, para conseguir un producto más homogéneo y mejor mezclado.

4. Enfriamiento y reposo para mezclar sabores

La mezcla se conduce de nuevo al pasteurizador, donde el agua fría, aproximadamente a 1°C, fluye por un lado de las placas mientras la mezcla pasa por el lado opuesto. De esta manera, la mezcla se enfría a 2°C. A continuación, la mezcla se bombea a tanques situados en una sala a 2°C, donde permanece de cuatro a ocho horas para que los ingredientes reposen.

5. Aromatización del helado

El helado se bombea a cubas de acero inoxidable. Los aromas se introducen en las cubas y se mezclan bien.

6. Congelación hasta obtener una consistencia blanda

Ahora hay que congelar la mezcla. Se bombea a congeladores continuos que pueden congelar miles de litros por hora. La temperatura dentro de los congeladores se mantiene a -40 °C, utilizando amoniaco líquido como agente congelador. Mientras el helado está en el congelador, se le inyecta aire directamente en la mezcla. Cuando la mezcla sale del congelador, tiene la consistencia de un helado cremoso.

7. Añadir fruta y trozos azucarados

Si se van a añadir trozos de alimentos al helado, como trozos de fresa o galleta, la mezcla congelada se bombea a un alimentador de fruta. Los trozos se cargan en una tolva situada en la parte superior del alimentador. En la parte delantera del alimentador hay otra tolva más pequeña, equipada con una estrella.

Mientras giran las tolvas, los trozos caen sobre la estrella en cantidades previamente medidas. A medida que la mezcla pasa por el alimentador, la estrella empuja los trozos de alimento hacia el helado. A continuación, la mezcla pasa a una batidora donde los trozos se distribuyen uniformemente.

8. Envasado y empaquetado del producto acabado

Las envasadoras automáticas colocan tarrinas en hileras. A continuación, las tarrinas se llenan con cantidades premedidas de helado. A continuación, la máquina coloca una tapa en cada tarrina y lo empuja hacia una cinta transportadora. Los envases se desplazan por la cinta transportadora donde se les pone unos adhesivos diseñados por la marca y pasan por debajo de un chorro de tinta que imprime en cada envase la fecha de caducidad y el código de producción. Tras la impresión, los cartones pasan por la enfardadora, un túnel de calor que cubre cada vaso con un envoltorio de plástico retráctil.

9. Endurecimiento

Antes de su almacenamiento y envío, el helado debe endurecerse a una temperatura de -23°C. El sistema transportador traslada los envases de helado a un túnel situado a -34°C. Los ventiladores de techo, que giran constantemente, crean una sensación térmica de -51°C. Los envases avanzan y retroceden lentamente por el túnel durante dos o tres horas hasta que el contenido se solidifica. A continuación, las cajas se almacenan en almacenes refrigerados hasta que se envían a los puntos de venta.

¡TUS PROPIOS HELADOS!

Máquinas de Helados y Sorbetes para Todos

- Fáciles de usar y limpiar

- Helados cremosos y sorbetes deliciosos

- Disfruta de un postre sano y refrescante

- Crea cualquier sabor en casa

En calidad de Afiliado de Amazon, obtengo ingresos por las compras adscritas que cumplen los requisitos aplicables.

Control de calidad

Todas las mezclas se someten a pruebas aleatorias durante el proceso de producción. Se comprueban los niveles de grasa y sólidos de la mantequilla. Se miden los niveles de bacterias. También se prueba el sabor de cada mezcla.

Los productores de helados también controlan cuidadosamente los ingredientes que compran a proveedores externos.

Innovaciones en la actualidad

La fabricación de helado es una industria en constante evolución y hay muchas innovaciones interesantes que ya forman parte del mercado:

- Helado sin lactosa: cada vez más personas son intolerantes a la lactosa y buscan opciones de helado sin este componente de la leche.

- Helado saludable: también hay una creciente demanda de opciones de helado más saludables, como helado bajo en azúcar y grasas. Algunas empresas están utilizando edulcorantes naturales como la estevia para hacer helado más saludable sin sacrificar el sabor.

- Helado personalizado: con la ayuda de la tecnología, algunas empresas están ofreciendo opciones de helado personalizado para satisfacer las necesidades y preferencias individuales de los consumidores. Por ejemplo, algunas empresas están utilizando impresoras 3D para crear helado en formas y tamaños personalizados.

- Helado artesanal: también hay una tendencia creciente hacia la fabricación de helado artesanal, con ingredientes frescos y de alta calidad. Esto permite a los fabricantes de helado ofrecer opciones únicas y de alta calidad a sus clientes.

- Helado vegetariano: cada vez más personas están adoptando una dieta vegetariana o vegana, y esto ha llevado a un aumento en la demanda de helado vegetariano y vegano. Algunas empresas están utilizando ingredientes como leche de almendras y coco para crear helado vegano.